Aтмосферостойкость и долговечность защитных покрытий наружных стен зданий

Сообщение, сделанное 19 мая 2005 г. инженером Галиной Дубровиной на 3-й международной научно-практической конференции «Растворы сухие строительные и композиции защитно-отделочные».

Пожалуй, самыми главными свойствами защитных покрытий являются их атмосферостойкость и долговечность, так как эти свойства обеспечивают низкий уровень эксплуатационных затрат. Наблюдения и исследования показывают, что со временем ужесточаются условия работы строительных материалов в конструкциях. В данной связи можно говорить о повышении уровня присутствия агрессивных веществ в воздушном бассейне, а также (что весьма актуально для Беларуси) о повышении количества сезонных переходов через ноль от года к году. Необходимо обеспечить правильную работоспособность защитных покрытий наружных ограждений, а это условие требует профессионального приготовления и нанесения растворных смесей.

Растворные смеси

По определению СТБ 1307-2002 РСГП — это растворная смесь, готовая к применению. Это перемешанная смесь вяжущего, необходимых добавок, мелкого заполнителя и воды, полностью затворенная водой. РСПИ — это растворная смесь предварительного изготовления. Это перемешанная и частично затворенная водой до подвижности 1-3 см смесь вяжущего, необходимых добавок и мелкого заполнителя, дозатворяемая водой перед применением. РСС — растворная смесь сухая. Это перемешанная смесь сухих компонентов — вяжущего материала, мелкого заполнителя и необходимых добавок, затворяемая водой перед применением. РСГП и РСПИ относятся к товарным растворам централизованного приготовления, которые перерабатываются на строительном объекте в штукатурных станциях или с помощью другой техники. РСС — высокотехнологичный продукт, имеющий стабильный состав, гарантирующий заданную марку. Именно технология приготовления сухих смесей позволила выпускать сухие гипсовые смеси (технология товарных смесей непригодна для гипсовых растворных смесей из-за их ограниченной жизнеспособности, время которой во много раз меньше времени доставки на объекты). Номенклатура сухих смесей очень широка и позволяет выполнять разнообразные строительные работы, причем декоративные покрытия могут быть всевозможнейших цветов.

Основные физические свойства растворов и методы их определения

Долговечность, стойкость защитных покрытий определяют, в частности, по морозостойкости — согласно СТБ 1307-2002 «Смеси растворные и растворы строительные. Технические условия». Морозостойкость раствора — это снижение прочности сцепления с основанием или степени повреждения испытываемого покрытия после многократного замораживания и оттаивания. Испытания материалов на морозостойкость методом попеременного замораживания и оттаивания образцов было предложено в свое время профессором Н.А. Белелюбским. Теоретическая интерпретация экспериментальных данных по морозостойкости растворов сводится к следующему: замерзающая в капиллярных полостях вода способствует росту ледяных тел с соответствующим расширением и гидростатическим давлением. При оттаивании льда, испарении влаги и сублимации массы система сжимается. Таким образом, уменьшаются высокие напряжения, возникающие при замерзании воды в цементном камне. Более сильные разрушения в бетоне наблюдаются при большем количестве циклов замораживания и оттаивания, то есть при большем числе знакопеременной деформации, ведущей к ослаблению структуры бетона. В соответствии с СТБ 1307-2002 морозостойкость оценивают по степени повреждения образца, по изменению прочности сцепления с основанием. Снижение прочности сцепления покрытия с основанием (V) в процентах вычисляют с точностью до 1% по формуле V = (Rсц к.-Rсц о.)/Rсц к., где Rсц к. — среднее арифметическое значение прочности сцепления контрольных образцов, МПа, Rсц о. — среднее арифметическое значение прочности сцепления основных образцов после испытания их на морозостойкость, МПа. За марку раствора по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, при котором не наблюдается появление трещин, вздутий, шелушения, изменения цвета. Кроме того, при этом прочность сцепления с основанием снижается не более чем на 25%.

Технология производства строительных работ в зимнее время

В настоящее время некоторыми производителями сухих строительных смесей Беларуси было введено следующее понятие морозостойкой сухой смеси: это смесь, применяемая на объекте при отрицательной температуре окружающей среды. Дело, однако, в том, что при условии рассмотрения и принятия всего изложенного в предыдущем разделе данное понятие морозостойкости сухой смеси неприемлемо.

На самом деле морозостойкая смесь — это смесь с назначенной маркой по морозостойкости F10, F15, F25, F35, F50, F75, F100 и т.д. Что же касается товарных растворов централизованного изготовления, то бетонирование конструкций в зимних условиях с их использованием (при отрицательных температурах окружающей среды) предусматривается нормативно-технологической документацией и выполняется следующими способами: методом термоса, электротермообработкой, обогревом в тепляках, паропрогревом, а также с применением противоморозных добавок. В качестве противоморозных добавок применяются поташ (К2СО3), нитрит натрия (NaNО2) или комплексная добавка, состоящая в основном из нитрата кальция (Са(NО3)2*4Н2О) и мочевины (СО(NН2)2. Таким образом, введенная в товарную растворную смесь морозостойкая добавка изменяет характер пористости, снижает водоцементное соотношение. Существенное влияние на морозостойкость бетона оказывает также вид применяемого цемента.

Закономерности изменения защитных и декоративных свойств покрытий из сухих растворных смесей при отрицательных температурах

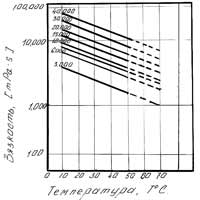

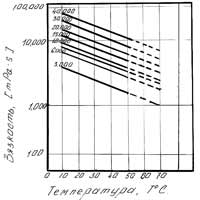

Рис. 1. Зависимость вязкости типов Walocel M от температуры.

Рис. 1. Зависимость вязкости типов Walocel M от температуры.

При изготовлении РСС вводятся добавки нового поколения в виде дисперсионных порошков. При смачивании водой дисперсионный порошок реэмульгирует при смачивании водой и после этого обладает теми же свойствами, что и в форме исходной дисперсии. В качестве полимерного вяжущего применяют дисперсионные порошки, которые значительно улучшают показатели растворов — улучшают адгезию, повышают прочность на изгиб, улучшают устойчивость на истирание, улучшают технологичность нанесения. В качестве водоудерживающей добавки, как правило, применяют метилгидроксиэтилцеллюлозу (МНЕС), которая в растворе преобразуется в гель, увеличение температуры ведет к выпадению метилцеллюлозы в осадок (рис. 1). По рекомендации фирмы wolff cellulosics рекомендуемая температура растворения метилцеллюлозы составляет от +10° до +25°С. При положительных температурах затворения метилцеллюлозы до +10°С растворная смесь сухая не достигает своей полной вязкости при проектном времени затворения. При отрицательной температуре метилцеллюлозе не хватает времени для растворения и набора необходимой вязкости. Попросту говоря, при отрицательных температурах водоудерживающая добавка не работает, затворять же в горячей воде, как товарный раствор, ее нельзя — выпадет в осадок.

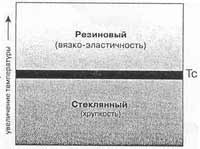

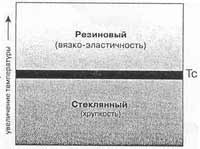

Рис. 2. Температура стеклования (Тс) имеет узкую температурную зону 2-5°С, в которой полимер меняет свои свойства от хрупкости (низкая Тс) до вязко-эластичности (высокая Тс).

Рис. 2. Температура стеклования (Тс) имеет узкую температурную зону 2-5°С, в которой полимер меняет свои свойства от хрупкости (низкая Тс) до вязко-эластичности (высокая Тс).

Теперь рассмотрим свойства дисперсионных порошков при реэмульгировании. В растворе при перемешивании с водой дисперсионные порошки возвращаются в первоначальную дисперсию с присущими ей характеристиками и функциями полимерных вяжущих веществ. Полимерная пленка, действующая в качестве вяжущего вещества, формируется после частичного испарения воды путем коалесценции отдельных полимерных частиц. Эта полимерная пленка действует как органическое вяжущее вещество, склеивающее вместе частицы заполнителя, усиливая структуру растворной сухой смеси и обеспечивая тем самым прекрасную адгезию к основанию. Полимерные дисперсионные порошки, применяемые при изготовлении растворных сухих смесей, характеризуются температурой стеклования. Температура стеклования (Тс) — это физический параметр, определяющий температуру, ниже которой полимер становится хрупким, а выше — вязко-эластичным (рис. 2).

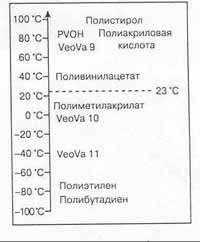

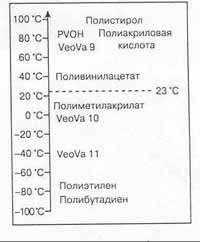

Рис. 3. Различные гомополимеры (полимеры, состоящие из одного типа мономера) имеют различные значения Тс. Например, поливинилацетат имеет Тс 38°С, это приводит к тому, что при комнатной температуре (23°С) пленка поливинилацетата рвется. С другой стороны, полиэтилен имеет очень низкую Тс - 75°С. Поэтому при комнатной температуре это очень гибкий материал.

Рис. 3. Различные гомополимеры (полимеры, состоящие из одного типа мономера) имеют различные значения Тс. Например, поливинилацетат имеет Тс 38°С, это приводит к тому, что при комнатной температуре (23°С) пленка поливинилацетата рвется. С другой стороны, полиэтилен имеет очень низкую Тс - 75°С. Поэтому при комнатной температуре это очень гибкий материал.

Температура стеклования определяет замораживание или оттаивание внутримолекулярной подвижности полимерных сегментов. Температура стеклования полимера зависит от мономерного состава (рис. 3). Полимерные дисперсионные порошки, входящие в состав РСС, имеют температуру стеклования и МТП выше 0°С. Дисперсионные полимерные порошки характеризуются также минимальной температурой пленкообразования (МТП). МТП — это самая низкая температура, при которой дисперсия может формировать связную пленку. Эмпирическими критериями этого процесса являются точка трещинообразования или белая точка (рис. 4).

Рис. 4. Связь между Тс (температурой стеклования) И МТП (минимальной температурой пленкообразования). Тс относится к полимеру, из которого состоят частицы латекса, в то время как МТП относится к латексной системе, в которой латекс является только одним из компонентов.

Рис. 4. Связь между Тс (температурой стеклования) И МТП (минимальной температурой пленкообразования). Тс относится к полимеру, из которого состоят частицы латекса, в то время как МТП относится к латексной системе, в которой латекс является только одним из компонентов.

В затворенном водой растворе при отрицательных температурах полимерные дисперсионные порошки не работают — полимерная пленка разрушается!

Выводы

1. Основные химические добавки, применяемые при изготовлении РСС и придающие им такие уникальные свойства, как стойкость, долговечность, присущую им хорошую адгезию, технологичность растворов, водоудерживающую способность, разрушаются при отрицательных температурах нанесения. То есть при отрицательных температурах «морозостойкие» модифицированные РСС работают как гарцовки — смеси цемента с песком с противоморозными добавками для бетонов. Отсюда — наблюдаемое нами интенсивное трещинообразование на фасадах при производстве строительных работ в зимних условиях.

2. По определениям нормативно-технической документации вышеупомянутая гарцовка не может называться морозостойкой.

3. Стойкость и долговечность защитных покрытий наружных стен зданий определяется степенью профессионализма как приготовления сухой смеси в заводских условиях, так и нанесения растворной сухой смеси.

Подготовил Сергей ЗОЛОТОВ

Пожалуй, самыми главными свойствами защитных покрытий являются их атмосферостойкость и долговечность, так как эти свойства обеспечивают низкий уровень эксплуатационных затрат. Наблюдения и исследования показывают, что со временем ужесточаются условия работы строительных материалов в конструкциях. В данной связи можно говорить о повышении уровня присутствия агрессивных веществ в воздушном бассейне, а также (что весьма актуально для Беларуси) о повышении количества сезонных переходов через ноль от года к году. Необходимо обеспечить правильную работоспособность защитных покрытий наружных ограждений, а это условие требует профессионального приготовления и нанесения растворных смесей.

Растворные смеси

По определению СТБ 1307-2002 РСГП — это растворная смесь, готовая к применению. Это перемешанная смесь вяжущего, необходимых добавок, мелкого заполнителя и воды, полностью затворенная водой. РСПИ — это растворная смесь предварительного изготовления. Это перемешанная и частично затворенная водой до подвижности 1-3 см смесь вяжущего, необходимых добавок и мелкого заполнителя, дозатворяемая водой перед применением. РСС — растворная смесь сухая. Это перемешанная смесь сухих компонентов — вяжущего материала, мелкого заполнителя и необходимых добавок, затворяемая водой перед применением. РСГП и РСПИ относятся к товарным растворам централизованного приготовления, которые перерабатываются на строительном объекте в штукатурных станциях или с помощью другой техники. РСС — высокотехнологичный продукт, имеющий стабильный состав, гарантирующий заданную марку. Именно технология приготовления сухих смесей позволила выпускать сухие гипсовые смеси (технология товарных смесей непригодна для гипсовых растворных смесей из-за их ограниченной жизнеспособности, время которой во много раз меньше времени доставки на объекты). Номенклатура сухих смесей очень широка и позволяет выполнять разнообразные строительные работы, причем декоративные покрытия могут быть всевозможнейших цветов.

Основные физические свойства растворов и методы их определения

Долговечность, стойкость защитных покрытий определяют, в частности, по морозостойкости — согласно СТБ 1307-2002 «Смеси растворные и растворы строительные. Технические условия». Морозостойкость раствора — это снижение прочности сцепления с основанием или степени повреждения испытываемого покрытия после многократного замораживания и оттаивания. Испытания материалов на морозостойкость методом попеременного замораживания и оттаивания образцов было предложено в свое время профессором Н.А. Белелюбским. Теоретическая интерпретация экспериментальных данных по морозостойкости растворов сводится к следующему: замерзающая в капиллярных полостях вода способствует росту ледяных тел с соответствующим расширением и гидростатическим давлением. При оттаивании льда, испарении влаги и сублимации массы система сжимается. Таким образом, уменьшаются высокие напряжения, возникающие при замерзании воды в цементном камне. Более сильные разрушения в бетоне наблюдаются при большем количестве циклов замораживания и оттаивания, то есть при большем числе знакопеременной деформации, ведущей к ослаблению структуры бетона. В соответствии с СТБ 1307-2002 морозостойкость оценивают по степени повреждения образца, по изменению прочности сцепления с основанием. Снижение прочности сцепления покрытия с основанием (V) в процентах вычисляют с точностью до 1% по формуле V = (Rсц к.-Rсц о.)/Rсц к., где Rсц к. — среднее арифметическое значение прочности сцепления контрольных образцов, МПа, Rсц о. — среднее арифметическое значение прочности сцепления основных образцов после испытания их на морозостойкость, МПа. За марку раствора по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, при котором не наблюдается появление трещин, вздутий, шелушения, изменения цвета. Кроме того, при этом прочность сцепления с основанием снижается не более чем на 25%.

Технология производства строительных работ в зимнее время

В настоящее время некоторыми производителями сухих строительных смесей Беларуси было введено следующее понятие морозостойкой сухой смеси: это смесь, применяемая на объекте при отрицательной температуре окружающей среды. Дело, однако, в том, что при условии рассмотрения и принятия всего изложенного в предыдущем разделе данное понятие морозостойкости сухой смеси неприемлемо.

На самом деле морозостойкая смесь — это смесь с назначенной маркой по морозостойкости F10, F15, F25, F35, F50, F75, F100 и т.д. Что же касается товарных растворов централизованного изготовления, то бетонирование конструкций в зимних условиях с их использованием (при отрицательных температурах окружающей среды) предусматривается нормативно-технологической документацией и выполняется следующими способами: методом термоса, электротермообработкой, обогревом в тепляках, паропрогревом, а также с применением противоморозных добавок. В качестве противоморозных добавок применяются поташ (К2СО3), нитрит натрия (NaNО2) или комплексная добавка, состоящая в основном из нитрата кальция (Са(NО3)2*4Н2О) и мочевины (СО(NН2)2. Таким образом, введенная в товарную растворную смесь морозостойкая добавка изменяет характер пористости, снижает водоцементное соотношение. Существенное влияние на морозостойкость бетона оказывает также вид применяемого цемента.

Закономерности изменения защитных и декоративных свойств покрытий из сухих растворных смесей при отрицательных температурах

При изготовлении РСС вводятся добавки нового поколения в виде дисперсионных порошков. При смачивании водой дисперсионный порошок реэмульгирует при смачивании водой и после этого обладает теми же свойствами, что и в форме исходной дисперсии. В качестве полимерного вяжущего применяют дисперсионные порошки, которые значительно улучшают показатели растворов — улучшают адгезию, повышают прочность на изгиб, улучшают устойчивость на истирание, улучшают технологичность нанесения. В качестве водоудерживающей добавки, как правило, применяют метилгидроксиэтилцеллюлозу (МНЕС), которая в растворе преобразуется в гель, увеличение температуры ведет к выпадению метилцеллюлозы в осадок (рис. 1). По рекомендации фирмы wolff cellulosics рекомендуемая температура растворения метилцеллюлозы составляет от +10° до +25°С. При положительных температурах затворения метилцеллюлозы до +10°С растворная смесь сухая не достигает своей полной вязкости при проектном времени затворения. При отрицательной температуре метилцеллюлозе не хватает времени для растворения и набора необходимой вязкости. Попросту говоря, при отрицательных температурах водоудерживающая добавка не работает, затворять же в горячей воде, как товарный раствор, ее нельзя — выпадет в осадок.

Теперь рассмотрим свойства дисперсионных порошков при реэмульгировании. В растворе при перемешивании с водой дисперсионные порошки возвращаются в первоначальную дисперсию с присущими ей характеристиками и функциями полимерных вяжущих веществ. Полимерная пленка, действующая в качестве вяжущего вещества, формируется после частичного испарения воды путем коалесценции отдельных полимерных частиц. Эта полимерная пленка действует как органическое вяжущее вещество, склеивающее вместе частицы заполнителя, усиливая структуру растворной сухой смеси и обеспечивая тем самым прекрасную адгезию к основанию. Полимерные дисперсионные порошки, применяемые при изготовлении растворных сухих смесей, характеризуются температурой стеклования. Температура стеклования (Тс) — это физический параметр, определяющий температуру, ниже которой полимер становится хрупким, а выше — вязко-эластичным (рис. 2).

Температура стеклования определяет замораживание или оттаивание внутримолекулярной подвижности полимерных сегментов. Температура стеклования полимера зависит от мономерного состава (рис. 3). Полимерные дисперсионные порошки, входящие в состав РСС, имеют температуру стеклования и МТП выше 0°С. Дисперсионные полимерные порошки характеризуются также минимальной температурой пленкообразования (МТП). МТП — это самая низкая температура, при которой дисперсия может формировать связную пленку. Эмпирическими критериями этого процесса являются точка трещинообразования или белая точка (рис. 4).

В затворенном водой растворе при отрицательных температурах полимерные дисперсионные порошки не работают — полимерная пленка разрушается!

Выводы

1. Основные химические добавки, применяемые при изготовлении РСС и придающие им такие уникальные свойства, как стойкость, долговечность, присущую им хорошую адгезию, технологичность растворов, водоудерживающую способность, разрушаются при отрицательных температурах нанесения. То есть при отрицательных температурах «морозостойкие» модифицированные РСС работают как гарцовки — смеси цемента с песком с противоморозными добавками для бетонов. Отсюда — наблюдаемое нами интенсивное трещинообразование на фасадах при производстве строительных работ в зимних условиях.

2. По определениям нормативно-технической документации вышеупомянутая гарцовка не может называться морозостойкой.

3. Стойкость и долговечность защитных покрытий наружных стен зданий определяется степенью профессионализма как приготовления сухой смеси в заводских условиях, так и нанесения растворной сухой смеси.

Подготовил Сергей ЗОЛОТОВ

Строительство и недвижимость. Статья была опубликована в номере 31 за 2005 год в рубрике изоляция