Терморегенерация асфальтобетонных дорожных покрытий во Франции. Повторное использование регенерированных материалов на месте

Рис. 1. Схема проведения работ (фрезерование, терморегенерация и уплотнение, сфрезерованный материал, регенерированный материал, новый каменный материал, новый битум).

Рис. 2. Холодная фреза фирмы "Wirtgen" модели 2200С за работой.

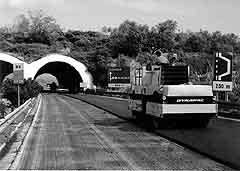

Рис. 3. Уплотнение асфальтобетонной смеси виброкатком модели Dynapac СС42 (Швеция).

Участок автомобильной дороги A1 с четырехполосным движением между городами Аблис и Шартр (Франция) имеет среднюю интенсивность движения транспорта 17 тыс. авт./сут., из которых 6% приходится на грузовые автомобили.

Осмотр дороги показал, что состояние покрытия требовало срочного ремонта. Старое асфальтобетонное покрытие восстанавливали путем его регенерации на месте и дополнительной укладки новой асфальтобетонной смеси толщиной слоя 6 см.

Во время ремонта произвели регенерацию дорожного покрытия на глубину 5 см с добавлением нового вяжущего и уложили новый асфальтобетонный слой толщиной 6 см на всю ширину проезжей части. Новую асфальтобетонную смесь укладывали на еще не остывшее после регенерации старое покрытие.

Общая толщина покрытия после проведения этих операций составила 10-11 см (6 см - толщина слоя нового асфальтобетонного покрытия и 4-5 см - это толщина слоя регенерированного покрытия). В связи с тем, что новый асфальтобетонный слой укладывали на еще не остывший слой регенерированного покрытия, отремонтированное дорожное покрытие представляло собой монолит.

Ремонтные работы проводили одновременно на двух полосах движения. На скоростной дороге использовали следующее оборудование: машину для предварительного разогрева покрытия с разогревательным блоком фрезы Putzmeister площадью 21 м 2, машину, предназначенную для проведения регенерации покрытия, представляющую собой финишер-профилировщик Vogele, Super 1700. Такой финишер производит разогрев покрытия, фрезерование его на глубину 5 см, перемешивание старого асфальтобетона с новым вяжущим при помощи трех лопастей с вертикальными осями, смонтированных на подвижной раме, перемещающейся в поперечном направлении. Добавление нового вяжущего производится с помощью системы, состоящей из резервуара вместимостью 450 л, подогреваемого смесителя, шестеренчатого насоса и распылителя. При помощи тяжелого бруса финишера выполняется укладка регенерированной смеси.

Одновременно проводился ремонт покрытия и на смежной полосе движения. На этой полосе (в отличие от полосы скоростного движения) не использовалась машина для предварительного разогрева покрытия, поскольку машина, предназначенная для регенерации старого материала, была оборудована двумя разогревательными блоками с площадью разогрева 58 м 2.

Непосредственно за машинами, осуществляющими регенерацию, следовали два катка на пневмошинах с нагрузкой на колесо 3 тонны.

Контроль за состоянием покрытия по окончании ремонтных работ показал, что данный способ позволил восстановить ровность дорожного покрытия и усилить его.

Опыт проведения регенерации на дороге А36

При проведении профилактического осмотра участка автомобильной дороги А36, соединяющей города Бельфор и Люттербах (Франция), протяженностью 36 км, были обнаружены поперечные трещины с шагом 20 м (60-70 трещин на 1 км), а также продольные трещины, сеть мелких трещин на протяжении всего участка дороги.

Фирмой "Jean Lefebvre" было предложено произвести ремонт поврежденного участка дороги с использованием двух технологий регенерации асфальтобетонного покрытия: терморегенерации и регенерации старого асфальтобетона в установке.

Предполагалось выполнить следующие операции: холодное фрезерование асфальтобетонного покрытия на глубину 3 см с повторным использованием удаленного материала; регенерацию удаленного асфальтобетона в установке; терморегенерацию, включающую разрыхление оставшегося слоя покрытия на глубину 3 см и укладку регенерированной асфальтобетонной смеси, содержащей 40% старого материала. При этом расход смеси составил 140 кг/м 2.

Предложенная фирмой "Jean Lefebvre" технология позволила улучшить качество асфальтобетонного покрытия за счет снятия слоя, подверженного образованию поверхностных трещин (глубина их составляет 3 см), и заделки более глубоких усадочных трещин (глубиной 3-6 см).

Фирма "Jean Lefebvre" предложила следующий порядок проведения работ: холодное фрезерование покрытия на глубину 3 см и ширину 7,7 м; удаление материала после фрезерования и очистка покрытия; приготовление в установке новой асфальтобетонной смеси с добавлением регенерируемых материалов (40%); укладка смеси обычным оборудованием на полосе экстренной остановки; терморегенерация покрытия с добавлением новой асфальтобетонной смеси; уплотнение асфальтобетонного покрытия; нанесение горизонтальной разметки (см. рис. 1).

Фрезерование проводилось фрезеровщиком модели Wirtgen 2200C. Регулирование глубины фрезерования осуществлялось автоматически с точностью 2 мм (см. рис. 2).

При помощи транспортера, расположенного на уровне фрезы, снятый материал покрытия подавался в грузовые автомобили с полуприцепами вместимостью по 25 тонн, которые транспортировали асфальтобетон на завод.

Очистка поверхности дорожного покрытия после фрезерования осуществлялась машиной с всасывающим устройством.

Регенерация асфальтобетона проводилась в установке TSE Marini EM 220. Производительность установки 250 и 200 т/ч при влажности материалов соответственно 3 и 5%. Температура материалов, поступающих в смеситель, не должна превышать 130°С.

Новый каменный материал, предназначенный для перемешивания с регенерируемым материалом, хранился в четырех бункерах, из которых он поступал по транспортеру с автоматическим дозатором в барабанный смеситель производительностью 200 м 3/ч.

Битум хранился в двух подогреваемых цистернах общей вместимостью 140 м3 (80+60 м3). Дозировка производилась дозировочным насосом типа Kinney.

Дозировка старого асфальтобетона, предназначенного для регенерации, осуществлялась весовым дозатором SАЕ в зависимости от скорости поступления в барабан новых каменных материалов. Приготовление смеси производилось в барабанном смесителе длиной 10,5 м и диаметром 2,2 м.

Распределение и укладка материала производились двумя машинами Wirtgen Repaving, обычно применяемыми при ремонте дорожного покрытия способом терморегенерации. Предварительное уплотнение выполнялось тяжелым вибробрусом, смонтированным на машинах Wirtgen. Окончательное уплотнение осуществлялось пневмокатком модели Albaret Orthopactor Р3 и Clark Scheid RW 211 и виброкатком модели Dynapac CC42 (см рис.3).

Укладка асфальтобетонной смеси на полосе экстренной остановки осуществлялась асфальтоукладчиком модели Super 170 фирмы "Vogele". Смесь укладывалась слоем толщиной 3 см из расчета 70 кг/м 2 на ширину 2,5 м. Уплотнение производилось виброкатком модели Richier CV415.

Проведенный по такой технологии ремонт асфальтобетонного покрытия дороги позволил устранить дефекты на нем.

Повторное использование материалов на месте (технология Novatherm)

Профилактический осмотр, проведенный на участке автомобильной дороги A11 с четырехполосным движением (объезд г. Шартра), показал, что на покрытии дороги появились продольные и поперечные трещины, выбоины. Было предложено выполнить ремонт покрытия следующим способом: по направлению движения транспорта к Парижу провести терморегенерацию дорожного покрытия, а в направлении от Парижа -произвести ремонт покрытия с повторным использованием материала на месте проведения работ.

Ремонт дороги с повторным использованием материала на месте осуществляла фирма "Jean Lefebvre". Этот способ предполагает добавление в материал старого покрытия новой асфальтобетонной смеси, состав которой был разработан на основе лабораторных испытаний состава старого асфальтобетона с учетом нового вяжущего.

При данном способе восстановления асфальтобетонного покрытия использовалась машина Novatherm, которая способна выполнить горячее фрезерование покрытия на глубину 2-3 см (фреза расположена на передней части машины), подачу снятого материала в смеситель по транспортеру, разогрев остальной части слоя дорожного покрытия блоками инфракрасного излучения, дальнейшее разрыхление покрытия на глубину 3-4 см.

Разрыхленные материалы измельчались и направлялись по двум шнекам в смеситель. Одновременно производилась очистка покрытия.

Новые компоненты асфальтобетонной смеси также подавались в смеситель с помощью насоса и дозирующих устройств. Новое вяжущее хранилось в резервуаре и транспортировалось автогудронатором.

Готовая смесь выходила из смесителя со скоростью, равной скорости движения машины Novatherm. Распределение и предварительное уплотнение материалов, выходящих из смесителя, осуществлялось вибробрусом.

Для проведения работ использовали два асфальторазогреватедя, две машины Novatherm, два виброкатка, четыре грузовых автомобиля, для очистки покрытия применили подметальную машину, грузовой автомобиль, погрузчик.

Терморегенерация и повторное использование материалов на месте проведения работ

Па участке автомобильной дороги А1 Bapaume-Fresnes с четырехполосным движением, протяженностью 25 км, на асфальтобетонное покрытие толщиной 11 см уложили слои износа. В целях увеличения шероховатости покрытия поверхность дорожного покрытия была обработана путем втапливания щебня.

Верхний слой основания дорожной одежды толщиной 20 см устраивали из смеси щебня со шлаком (0/22). Подстилающий слой толщиной 25 см состоял из песка, обработанного цементом (смесь приготавливали на заводе). Верхний слой земляного полотна толщиной 20 см устраивали из песка, укрепленного цементом (смешение производили на дороге).

Профилактический осмотр дороги через длительный период эксплуатации показал, что конструкция дорожной одежды имеет достаточно высокие прочностные характеристики. Своевременная заделка трещин покрытия позволила предотвратить появление возможных разрушении нижележащих слоев дорожной одежды под действием проникающей воды.

Однако высокие температуры воздуха за последние десять лет вызвали прогрессирующее развитие текучести асфальтобетонного покрытия, явившейся причиной колееобразования.

Образование колей, скопление воды в них, истирание каменного материала, ухудшение сцепления колес автомобиля с покрытием вызвали необходимость проведения ремонта дорожного покрытия.

В результате анализа состояния дорожной одежды было решено провести ремонт полосы покрытия, предназначенной для движения автомобилей с обычными скоростями. Для производства ремонта был принят способ повторного использования материалов на месте, включающий следующие операции: разогрев покрытия; рыхление дорожного покрытия; подачу нового и разрыхленного старого материалов в смеситель, укладку смеси в покрытие дороги.

Работы проводились с использованием асфальторазогревателя для предварительного разогрева дорожного покрытия, машины, применяемой при повторном использовании материалов на месте проведения работ, виброкатка. Перед виброкатком проходила машина, распределяющая щебень. Очистка отремонтированного дорожного покрытия осуществлялась подметальной машиной.

Терморегенерация дорожного покрытия по технологии Thermogrif

Терморегенерация асфальтобетонного покрытия способом Thermogrif была успешно проведена на участке дороги А51 с четырехполосным движением в двух направлениях, соединяющей города Экс-ан-Прованс и Марсель. Интенсивность движения транспорта в двух направлениях составила более 33 тыс. авт./сут., из которых 5,6% приходилось на грузовые автомобили.

Участок дороги, предназначенный для ремонта, эксплуатировался в течение 12 лет. Конструкция нежесткой дорожной одежды этого участка состояла из слоя необработанного щебня толщиной 20 см, слоя щебня, укрепленного битумом, толщиной 20 см и слоя асфальтобетона толщиной 8 см. Для устройства покрытия использовали асфальтобетонную смесь с базальтовым каменным материалом размером 0/14. В качестве вяжущего был применен битум с глубиной проникания иглы 40/50.

На существующем дорожном покрытии были обнаружены недостаточная толщина покрытия, ухудшение сцепления слоя покрытия с нижележащим слоем, нарушение ровности покрытия, трещинообразование. Трещины появлялись на поверхности покрытия, а затем распространялись на всю его глубину, что в значительной степени объяснялось старением вяжущего, глубина проникания иглы в вяжущее снизилась до 15/10. При этом отмечалось, что физико-механические характеристики дорожной одежды были удовлетворительными.

Когда провели анализ состояния дорожной конструкции, было решено осуществить терморегенерацию дорожного покрытия с заменой его верхнего слоя и одновременным восстановлением ровности покрытия по следующей технологии (работы проводились на покрытии проезжей части дороги): удаление горячим фрезерованием слоя покрытия на толщину 3 см; разогрев и выравнивание покрытия (рыхление асфальтобетона на глубину 2 см и перераспределение разрыхленного материала); укладка новой асфальтобетонной смеси слоем толщиной 4 см.

Ремонтные работы выполнялись пятью машинами. Машина для горячего фрезерования Putzmeister SW3 оснащена системой блоков для предварительного разогрева дорожного покрытия и фрезой, которая смонтирована на задней части машины. Ширина фрезерования составляет 3,8 м. Самоходный подборщик Scholkopf, следующий непосредственно за машиной для горячего фрезерования, оборудован отвалом, подгребающим снятый материал к транспортеру, по которому он поступает в автомобили-самосвалы. Комплект оборудования, предназначенный для проведения терморегенерации, включает профилировщик Vogele, финишер на пневмоходу Blaw-Knox PF95 с четырьмя ведущими колесами, виброкаток Bomag BW 160A с двумя вальцами (нагрузка на ось 25,6 т).

Евгений МАРГАЙЛИК, инженер и патентовед ВОИР

Строительство и недвижимость. Статья была опубликована в номере 32 за 1999 год в рубрике del - дороги