Автоматизированные технологические линии фирм Италии для производства мозаичных и тротуарных плиток

Автоматизированная линия для производства декоративных плиток

Фирма "Longinotti S.P.A. Construzione Meccaniche" (Италия) разработала и выпускает оборудование автоматизированной линии для производства двухслойных мозаичных плиток размером 200х200, 250х250, 300х300, 330х330, 400х400, 500х500 и 900х600 мм, производительностью от 270 до 325 плиток/ч - размером 900х600 мм, 3500-3700 плиток/ч - размером 200х200 мм.

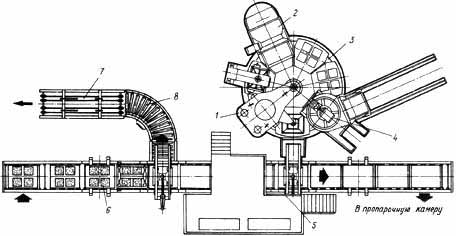

В состав линии (см. рис. 1) входят пресс HS 1007 с автоматом съема плиток с пресса и укладки их на конвейер, пропарочная камера, шлифовальный конвейер и накопитель, с которого готовые изделия направляются к упаковочной установке. От машины к машине (от позиции к позиции) они перемещаются ленточными и роликовыми конвейерами.

Плиты прессуются на универсальном ротационном автоматизированном прессе HS 1007 с усилием предварительного сжатия 900 кН и усилием окончательного сжатия до 10 мН.

Пресс представляет из себя семипозиционную машину ротационного типа с регулированным автоматическим циклом и механизированным съемом плит. Он состоит из станины, стола с гнездами для засыпки формуемой массы, узлов засыпки лицевого и подстилающего слоев, виброуплотняющего механизма, прессующего агрегата, выталкивающего устройства, пневмо-, гидро- и электрооборудования.

Станина - основание всего пресса с центральной колонной, на которой вращается стол. Массивная траверса, несущая прессующий агрегат, крепится одним концом к центральной колонне, другим - к двум периферийным колонкам. Внутри станины смонтирован ряд механизмов, приводов и опор, в том числе распределительный коллектор вибраторов уплотняющего механизма.

Станина обшита стальными съемными листами с отверстиями для технического обслуживания и наблюдения за работой отдельных узлов и деталей.

Стол представляет собой стальной диск, по периферии которого равномерно размещены семь гнезд (матриц) для формуемого материала. Снизу под каждым гнездом (матрицей) на столе установлена опора. Он передвигается от гидравлической системы с тремя гидроцилиндрами, которые выполняют функции скоростного регулируемого перемещения, амортизации и центрирования. На первой позиции стола осуществляется засыпка лицевого слоя, чего в большинстве случаев служит автоматический дозатор, установленный на рельсовом пути. Дозатор вместимостью 400 л снабжен двухскоростным планетарным механизмом для равномерного перемешивания смеси и выдачи заданного ее количества в форму. Гидравлическая группа обеспечивает компенсацию силы закрывания заслонки. После засыпки формы дозатор отходит от пресса. На двух следующих позициях смесь уплотняется вибрацией. Вибраторы крепятся под каждой матрицей на плите, установленной на пружинах, опирающихся на гнезда плиты стола. Вся конструкция в целом создает хорошую податливость опор, вибрирующих масс, матрицы и плиты.

Узел засыпки подстилающего слоя (четвертая позиция) состоит из бункера, дозатора с шибером, вибратора и скребка. Бункер имеет прямоугольную форму со стенками, наклоненными вниз. Дозатор прямоугольной формы с открытыми сторонами: верхней, примыкающей к бункеру, и нижней, опирающейся на стальной лист. Дозатор перемещается с различной скоростью. На его стенке устанавливается вибратор. Скребок движется от пневмосистемы, цилиндры которой допускают изменение давления скребка во время очистки.

Прессующий агрегат предназначен для двухстадийного прессования. На пятой позиции производится центрирование матрицы с пуансонами и подпрессовка при низком начальном давлении для того, чтобы усреднить влажность в лицевом слое, а также и в подстилающем, и сократить время прессования на шестой позиции. На этой позиции силовое прессование осуществляется тремя различными силами: от двух боковых гидроцилиндров, которые прижимают матрицу к пуансону, от гидроцилиндра низкого давления и гидроцилиндра высокого давления.

На седьмой позиции выталкивающее устройство, состоящее из выталкивателя, разгрузочного столика и механизмов подъема и передвижения, поднимает плитку из формы. Выталкиватель выполнен в виде дублера пуансонов, по его краям установлены ловители. Он закреплен на гидроцилиндре, который поднимает матрицы с плитками на определенную высоту, нужную для введения лопатки. Второй цилиндр выполняет второе поднятие, при котором происходит выем плиток из формы. Лопатки передвигаются с повышенной скоростью ввода и с пониженной скоростью, когда на лопатке находятся плитки. Вынутая из формы плитка укладывается на поддон, находящийся на конвейере, который направляет ее в пропарочную камеру.

Гидравлическая система включает насосы низкого и высокого давления, фильтры, контролирующую, регулирующую и запорную арматуру.

Пневматическая система включает компрессор, из которого выходят два трубопровода: закрытия рам на резиновых днищах матриц и подачи давления к скребку загрузочного устройства подстилающего слоя во время очистки. Трубопроводы снабжены регулирующей (клапаны) и запорной арматурой.

Для готовой отделки плиток, прошедших термическую обработку в пропарочной камере, в технологической линии предусмотрены шлифовально-полировальные конвейеры. Для обработки плиток размером до 400 мм применяется шлифовально-полировальный конвейер GNC-40, для плиток размером до 600 мм - конвейер типа GNC-60 и для плиток размером до 1000 мм - типа GN-100.

Автоматический шлифовально-полировальный конвейер GNC-40 изготовляется в трех вариантах (с четырьмя, пятью и шестью постами). Диаметр шлифовального круга составляет 500 мм. Производительность станка находится в пределах 68-80 м 2/ч и зависит от материала и размера обрабатываемых плиток. Расход воды на каждый пост составляет около 3 м 3/ч. Размеры станка в плане с шестью постами - 6550х1500мм.

Автоматический шлифовально-полировальный конвейер типа GNC-60 изготовляется в четырех вариантах (с тремя, четырьмя, пятью и шестью постами). Один или два поста могут оснащаться головками с алмазным инструментом. Диаметр шлифовального круга составляет 750 мм. Ширина ленты конвейера - 680 мм, а скорость передвижения ленты находится в пределах 1-6 м/мин. Производительность конвейера составляет 50-180 м 2/ч.

Лента шлифовально-полировального конвейера модели GN-100 шириной 1000 мм перемещается со скоростью 1-8 м/мин. На конвейере смонтировано пять обрабатывающих станков общей установленной мощностью 275 кВт.

Производительность конвейера модели GN-100 составляет 80-300 м 2/ч. Рабочее давление обрабатывающего инструмента регулируется электронным устройством, что позволяет обрабатывать плиты различной твердости. Расход воды на каждый станок составляет 5-8 м 3/ч. Габаритные размеры конвейера: 8700х2900х3276 мм, его масса - 30000 кг.

Автоматизированная технологическая линия для производства бетонных мозаичных плиток фирмы "Cassani-Ocem"

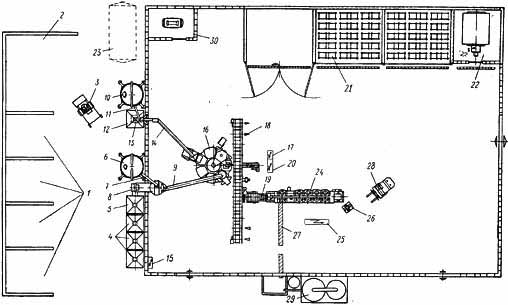

Схема производства бетонных мозаичных плиток на автоматизированной технологической линии фирмы "Cassani-Ocem" показана на рис. 2. Оборудование линии, включающее пресс, передаточный и шлифовальный конвейеры, термопропарочные камеры, расположено в цеху, а склад сырья и отделение для приготовления бетонной смеси вынесены за его пределы. Склад сырья имеет несколько бункеров, где хранится щебень различных фракций и цветов и силос с цементом. Бетонная смесь для лицевого и подстилающего слоя плитки приготовляется в специальном помещении. Процесс приготовления смеси полностью автоматизирован и производится без присутствия оператора, который находится лишь у силосов. Смесь для лицевого слоя готовится следующим образом. Из бункеров щебень и дробленый песок поступают порциями в определенной последовательности на ленточный конвейер для автоматического взвешивания. По окончании взвешивания транспортер отгружает порцию материала сначала в скип, а потом в бетоносмеситель.

Из цементного силоса шнековый питатель подает белый цемент в весовой дозатор, расположенный над бетоносмесителем. Отдозированный материал высыпается во вращающийся бетоносмеситель, куда поступает отмеренная объемным дозатором вода. Время работы мешалки контролируется автоматически оборудованием. После смешивания вся масса выгружается в бункер, откуда частями при помощи лопаточного питателя подается в дозатор пресса.

Контроль над всеми операциями приготовления смеси осуществляется с помощью зонда весового дозатора, который подает сигнал, как только дозатор разгрузится. Автоматически включаются механизмы, подающие материал в бетоносмеситель, и начинается новый цикл приготовления смеси. Контроль за составом смеси производится с помощью специальной аппаратуры. В случае нехватки какого-либо компонента, разгрузочное отверстие бетоносмесителя не будет открываться, и лишь при добавке недостающего компонента автоматический цикл возобновится. Точность дозирования смеси составляет 0,5 кг.

Автоматизированная технологическая линия фирмы "Chiesa-Milano"

Фирма "Chiesa-Milanо" в настоящее время выпускает автоматические линиии по производству бетонных мозаичных плиток с прессами модели Atomik 1420, Atomik 920 и Simplatomik 620. Производительность линий при двухсменной работе составляет 500, 300 и 120 тыс. м 2 в год.

В комплект оборудования технологической линии входят: автоматическая установка для приготовления массы лицевого слоя; автоматическая установка для приготовления массы подстилающего слоя; семипозиционный гидравлический пресс модели Atomik 420, автоматическое устройство для съема и штабелирования плиток; шлифовально-полировальная машина модели Modulflau 7/2x333; узел автоматического контроля режима термообработки; комплект основных поддонов и самонесущих плиток и установка для очистки загрязненной воды.

Автоматическая установка производительностью 0,27 м 3 за цикл (при 20 циклах в час) предназначена для приготовления массы лицевого (декоративного) слоя. В состав установки входят: секция питания с одним шнековым питателем для подачи из бункера мраморной муки, двумя шнековыми питателями для подачи цемента, тремя вибропитателями для подачи щебня; секция дозирования с весовым дозатором для цемента (предел регулирования 0-500 кг), с весовым ленточным дозатором для щебня (длина транспортера - 8 м, ширина ленты составляет 450 мм), с автоматическим дозирующим устройством турбинного типа для воды, подающим за один импульс 1 л; секция транспортирования со скиповым устройством для подачи цемента (вместимостью 0,35 м 3/ч), ленточным транспортером для подачи щебня с шириной ленты 400 мм; секция для приготовления бетона, включающая двухскоростной бетоносмеситель принудительного действия с четырьмя лопастями перемешивания и двумя лопастями соскабливания (бетоносмеситель вместимостью 0,375 м 3 имеет внутреннее покрытие из марганцовистой стали). Лопасти благодаря подпружиниванию могут восстанавливать зазор после износа. Разгрузочная дверца смесителя герметична, имеет привод от пневматического цилиндра. У смесителя имеется дополнительная емкость вместимостью 0,8 м 3, разгрузочный бункер с автоматическим приводом, секция автоматики со шкафом управления в комплекте с мнемосхемой для приготовления наполнителей и шкаф управления с мнемосхемой для приготовления цемента, воды и управления процессом смешивания, комплект вспомогательного оборудования, который состоит из фильтра, двух мотовибраторов для бункеров, трех мотовибраторов для силосов цемента и мраморной муки, и бункера для наполнителей вместимостью 3,5м 3 каждый.

Автоматическая установка для приготовления массы подстилающего слоя производительностью 0,27 м 3 за цикл (при 30 циклах в час) состоит из следующего оборудования: секции питания материалов с одним шнековым питателем для цемента и двумя вибропитателями для песка с регулируемой загрузкой от 0 до 900 кг; секции дозирования с одним дозатором для воды и одним дозатором для песка и цемента; секции для транспортирования с одним ленточным транспортером с лентой шириной 400 мм и двухскоростным смесителем для приготовления бетона вместимостью 0,375 м 3; секции автоматики со шкафом управления и мнемосхемой для приготовления наполнителей и цемента с зондовым устройством уровня и вспомогательного оборудования, в состав которого входят фильтр, два бункера для песка вместимостью 3,5 м 3 и три мотовибратора для бункеров песка и цементного силоса.

Автоматический восьмипозиционный гидравлический пресс модели Atomik 1420 с усилием предварительного сжатия 1 мН и усилием прессования 10 мН имеет рабочее давление в гидросистеме 25,5 мПа. Высота внутренних рамок пресс-формы составляет 28-120 мм. Кассеты закрываются крышками с пневматическим приводом и регулируемой силой прижатия.

Пресс оснащен семью вибраторами с регулируемыми эксцентриками, ультразвуковым детектором для контроля дозировки первого слоя, гидросистемой английской фирмы "Vickers" с двигателем мощностью 55 кВт в комплекте с тремя насосами для работы пресса и вспомогательного оборудования, герметическим баком для хранения масла и термостатом для контроля температуры масла в автоматическим устройством аварийного останова. Вибраторы устанавливаются под каждой пресс-формой.

В комплект пресса входят автоматические дозаторы: лицевого слоя со смесительным устройством планетарного типа, гидросистемой и электрооборудованием, подстилающего слоя с объемным регулированием дозирования, автоматической загрузкой и рекуперацией песка, с ковшовым элеватором и ленточным транспортером с реверсивным ходом.

Электрооборудование пресса с логикой программирования содержит электронные взаимозаменяемые модули. Все модули размещены в пыленепроницаемом металлическом корпусе. Операции контролируются визуально, как на отдельных модулях, так и на мнемонической главной схеме, а также индуктивными датчиками сближения. Электрическое и электронное оборудование поставляет фирма "Siemens" (ФРГ). В состав автоматического устройства для съема и штабелирования плиток входят: узел загрузки поддонов плитками из-под пресса; разгрузочная лопата пресса; автоматическое устройство для штабелирования сырых плиток и разборки штабеля с пропаренными плитками, идущими на шлифовку; автоматическое устройство для перемещения основных поддонов; опрокидывающее устройство для снятия четырех плит с поддонов и выгрузки их на питающий конвейер к шлифовальным станкам; питающий конвейер, разделяющий поток плиток на два - к двум шлифовальным конвейерам - и снабженный пневматическим и электрическим оборудованием с программируемой логикой фирмы "Siemens" в пыленепроницаемом корпусе с мнемосхемой для управления и контроля всех рабочих баз.

Шлифовально-полировальная машина модели Mogulflau 7/2x333 включает в себя двигатели шлифовальных головок мощностью до 290 кВт, аппаратуру управления и контроля и дополнительное оборудование с тремя штампами для изготовления шлифовальных кругов и смесителем вместимостью 0,15 м 3 гидравлическим приводом.

Узел автоматического контроля режима термообработки состоит из электронных программируемых устройств для управления клапанами подачи пара в камеры, приводных клапанов, распределительного коллектора, зондовых устройств контроля температуры, распределительных трубопроводов для пара в камерах, а также из комплекта полудверей со створками для камер с внутренней теплоизоляцией.

Автоматическое штабелирующее устройство в комплекте с подъемным краном со стрелой, таль с разгрузочным захватом, а также автоматическая программируемая тележка с вильчатым захватом для выгрузки плиток от разгрузочно-загрузочного устройства пресса служат для транспортирования их в камеру термопропарки и последующей доставки на линию шлифования.

Комплект основных поддонов и самонесущих плиток, предназначенных для установки на них штабелей поддонов, изготовляют из холоднокатанной стали и оцинкованных горячим способом комплектов рельсов с соединительными элементами для оборудования термокамер, складов и линии перемещения тележки.

Установка модели Supereco для очистки загрязненной воды, поступающей после шлифования, имеет регулируемое рабочее давление 20 мПа, общую фильтрующую поверхность 17 м 2 и выдает после фильтрации шлам в виде спрессованных брикетов.

Рис. 1. Прессовая установка HS 1007 фирмы "Longinotti": 1 - траверса; 2 - дозатор лицевого слоя; 3 - вращающийся стол пресса; 4 - дозатор подстилающего слоя; 5 - автомат съема плиток с пресса и укладки на конвейер; 6 - шлифовальный конвейер; 7 - накопитель; 8 - поворотный роликовый конвейер.

Рис. 2. Схема автоматизированной технологической линии для производства бетонных мозаичных плит фирмы "Cassani-Ocem" (Италия): 1, 2 - склад; 3 - ковшовый погрузчик; 4, 5 - сырьевые бункера; 6 - бетоносмеситель лицевого слоя; 7 - питатель шнековый; 8 - скип; 9 - питатель лицевого слоя; 10 - бетоносмеситель подстилающего слоя; 11, 14 - питатели; 12, 13 - дозаторы; 16 - пресс; 15, 17, 20, 25 - электропосты; 18 - конвейер; 19 - рольганг; 21 - термопропарочная камера; 22 - калорифер; 23 - бак с водой; 24 - шлифовальный конвейер; 26 - пакет плит; 27 - склад; 28 - погрузчик; 29 - насосная станция вентиляторная; 30 - подстанция.

Евгений МАРГАЙЛИК, инженер и патентовед ВОИР

Строительство и недвижимость. Статья была опубликована в номере 03 за 1999 год в рубрике дороги