Система ТехноПро - новый уровень автоматизации проектирования технологии

Система ТехноПро - новый уровень автоматизации проектирования технологии

Разработка новой системы технологического проектирования ТехноПро для Windows 95/NT вызвана двумя основными причинами: возросшими требованиями предприятий к средствам автоматизации технологической подготовки производства и резким расширением возможностей современных персональных компьютеров. При создании ТехноПро использован более чем десятилетний опыт эксплуатации системы "СИАП-ТП" на десятках предприятий разных отраслей промышленности.

Система ТехноПро предназначена для проектирования операционной технологии, включая операции: заготовительные, механической и термической обработки, нанесения покрытий, слесарные, технического контроля, сборки и другие. Система выдает в технологические процессы: наименования операций, оборудование, приспособления, вспомогательные материалы, формирует тексты переходов, рассчитывает технологические размеры с учетом припусков на обработку, обеспечивает подбор режущего, измерительного и вспомогательного инструментов.

Основным принципом работы ТехноПро является накопление знаний опытных технологов конкретного предприятия с последующим использованием этого опыта независимо от них. То есть система позволяет аккумулировать опыт наиболее квалифицированных специалистов предприятия, использовать и тиражировать его, обучать на его основе молодых специалистов. Это свойство системы особенно важно в настоящее время, когда опыт проектирования технологии, накопленный за десятилетия работы, уходит с предприятий вместе с технологами пенсионного возраста.

В ТехноПро заложена возможность ее обучения пользователями и самообучения системы в процессе работы. Обучение системы ведется на основе технологических понятий без какого-либо формализованного языка программирования. Интерфейс ТехноПро с пользователем реализован в стиле Microsoft Office.

Исходной информацией для обучения системы являются технологические процессы (ТП) изготовления конкретных изделий, которые уже отлажены на производстве. По мере наполнения баз данных система обретает возможность проектирования технологии изготовления совершенно новых изделий, которых еще не было в производстве.

Наряду с оригинальным методом проектирования по "общим технологическим процессам" в ТехноПро реализованы и традиционные методы: по типовому, групповому, технологическому процессу-аналогу. Технолог сам выбирает метод проектирования, наиболее подходящий в конкретном случае, а также способ его использования: автоматический, полуавтоматический, диалоговый или их сочетание. Например, сборочные технологические процессы можно проектировать в диалоге, изготовление корпусных деталей - в полуавтоматическом режиме, а процессы изготовления тел вращения - в автоматическом.

В отличие от других систем ТехноПро позволяет опытному технологу один раз внести правила выбора того или иного маршрута, операции, перехода, инструмента или другого компонента ТП, и далее система будет использовать их автоматически. При этом технолог полностью уверен, что система спроектирует ТП, точно соответствующий его опыту. Время автоматического проектирования ТП составляет секунды, что освобождает специалистов от длительного формирования ТП и заполнения карт. Менее опытные специалисты могут ограничиться освоением только "проектной" части системы, не изучая средства формирования баз данных, и использовать в своей работе заложенные опытными технологами решения и правила.

ТехноПро формирует операционные, маршрутно-операционные и маршрутные технологические карты, карты контроля, ведомости оснастки или материалов, титульные листы и другие технологические документы. На многих предприятиях используемые технологические карты отличаются от карт, принятых по ГОСТ. ТехноПро обеспечивает автоматическое заполнение технологических документов произвольных форм, созданных в текстовом редакторе Microsoft Word.

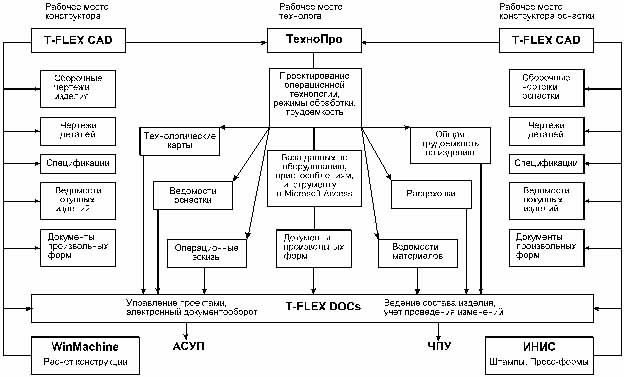

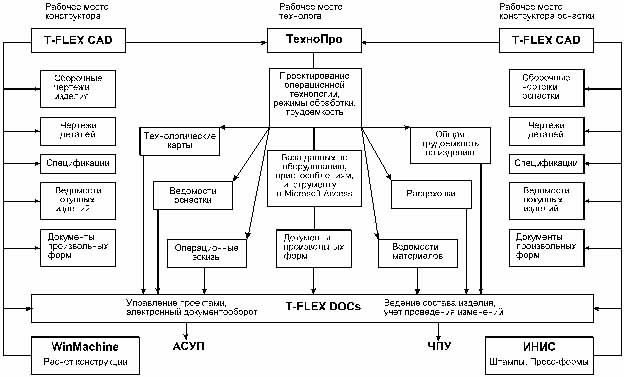

Система ТехноПро может использоваться автономно (с вводом информации о конструкции деталей с чертежей на бумаге), либо совместно с системами автоматизированного конструирования. Примером такой интеграции является комплекс автоматизации конструкторско-технологических ра-бот, приведенный на рис. 1. С помощью такого комплекса конструкторы и технологи могут оперативно проводить совместную отработку конструкции изделия на производственную технологичность, формировать заказы и проектировать технологическое оснащение. Передача данных между подразделениями или предприятиями может осуществляться как по локальным сетям, так и через Internet.

В этом комплексе чертежи, выполненные в системе T-FLEX CAD, поступают через интерфейс OLE Automation в ТехноПро для проектирования технологии. По спроектированным технологическим процессам могут быть сформированы заказы на конструирование оснастки, технологию изготовления которой также можно разработать в ТехноПро. Получаемая конструкторская и технологическая документация хранится в системе электронного документооборота T-FLEX DOCs.

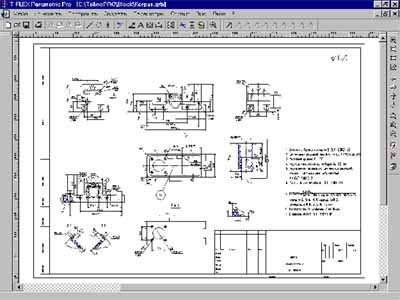

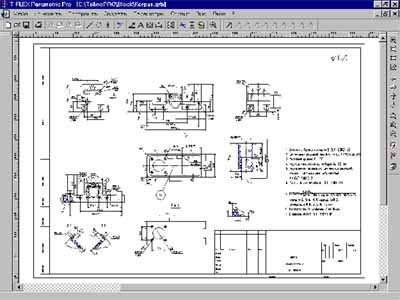

Автоматическое проектирование технологии в ТехноПро рассмотрим на примере корпусной детали "Блок", изображенной на рис. 2.

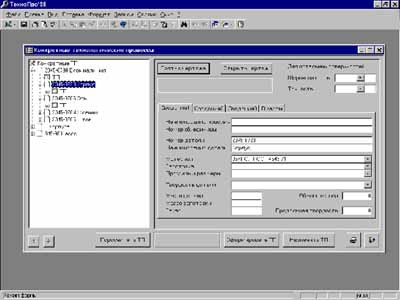

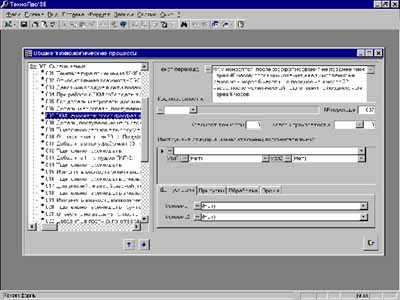

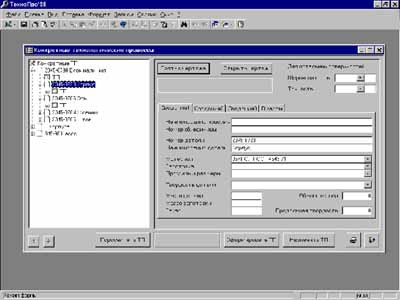

Для считывания информации о конструкции детали с чертежа (размеров поверхностей, параметров качества) достаточно нажать кнопку [Взять с чертежа], показанную на рис. 3.

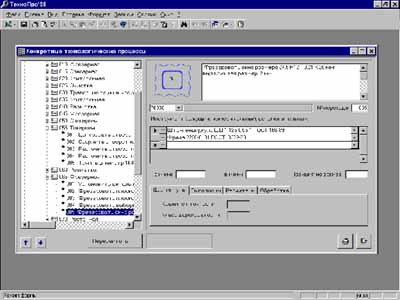

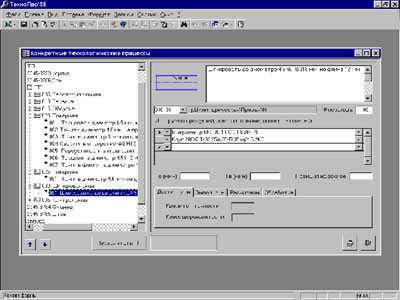

Для автоматического проектирования ТП достаточно нажать на кнопку [Спроектировать ТП] (см. рис. 3) и указать, к какому типу относится деталь, а ТехноПро подберет из базы данных операции и переходы, необходимые для изготовления этой детали, рассчитает параметры и сформирует полный технологический процесс (см. рис. 4).

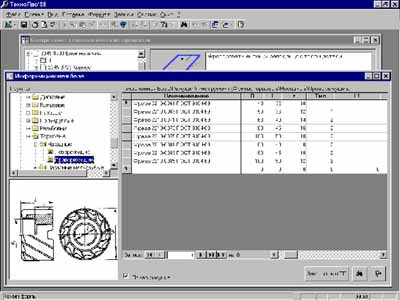

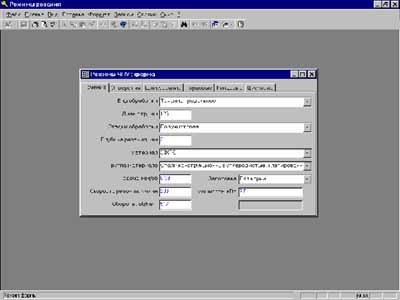

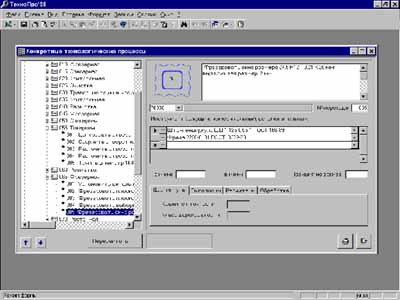

Слева в окне (см. рис. 4) выдается перечень операций, выбранных системой. Указав маркером мыши на название любой операции, можно раскрыть перечень переходов этой операции. Справа выдается содержание перехода или операции. Содержание можно редактировать как с клавиатуры, так и выбором технологического оснащения из Информационной базы системы. Сформированный технологический процесс можно просмотреть, отредактировать и выдать на печать в виде карт (см. рис. 5).

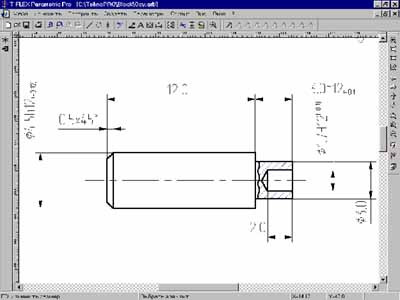

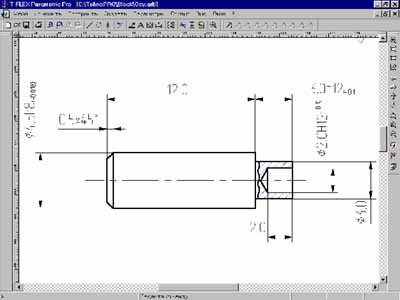

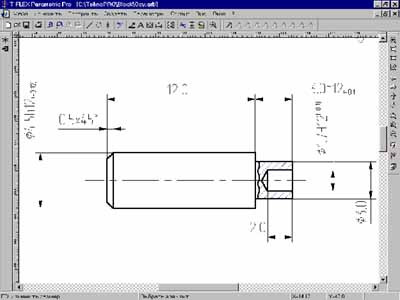

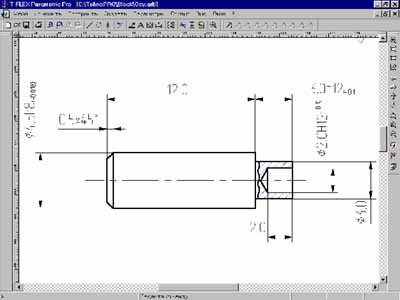

Важным свойством системы является ее автоматическая реакция на изменения в конструкции детали или в требованиях к качеству поверхностей. Проиллюстрируем это на примере детали типа тела вращения "Ось", чертеж которой приведен на рис. 6.

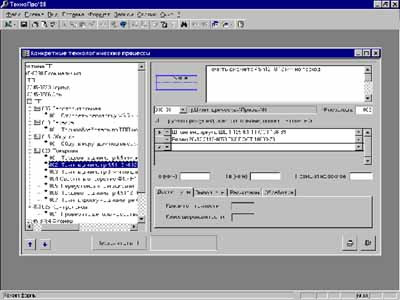

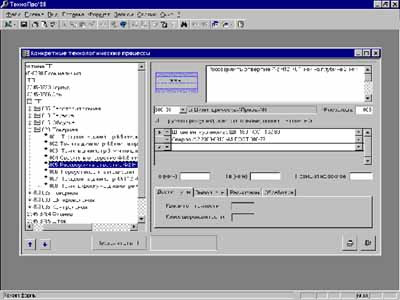

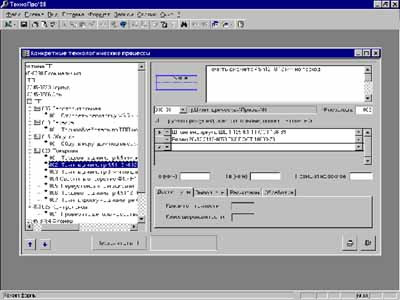

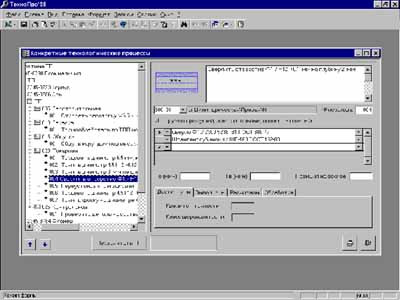

Для считывания информации с чертежа нужно нажать кнопку [Взять с чертежа]. После запуска процесса автоматического проектирования ТП кнопкой [Спроектировать ТП] система выбрала 5 операций, необходимых для изготовления этой детали (см. рис. 7).

В показанном на рис. 7 переходе обработки внешнего диаметра чертежный размер 4,5h12 мм достигается при первой же обработке этой поверхности. На рис. 8 показан переход сверления, в котором автоматически подобрано сверло для обработки отверстия диаметром 1,7H12 мм.

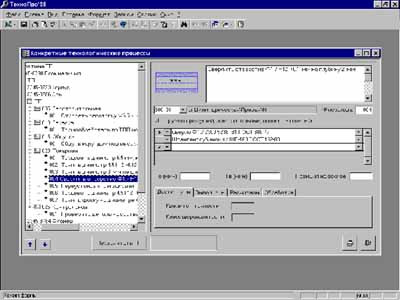

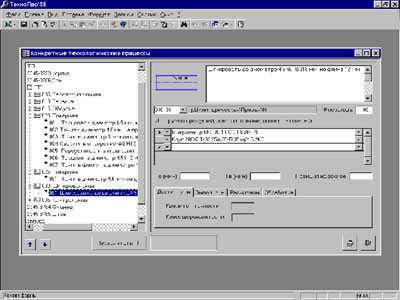

Допустим, что в конструкцию детали "Ось" внесены два изменения: точность исполнения внешнего диаметра 4,5 мм изменилась с h12 до h8 и увеличился диаметр отверстия с 1,7 мм до 2 мм. Эти изменения отражены на чертеже, показанном на рис. 9.

Считывание информации с чертежа и проектирование технологического процесса выполняются так же, как и в предыдущих примерах, - нажатием кнопок [Взять с чертежа] и [Спроектировать ТП].

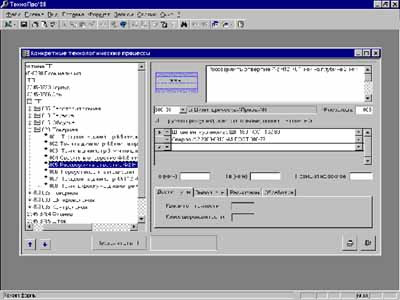

Как видно на рис. 10, ТехноПро выбрала уже не 5, а 7 операций. Добавлены вторая токарная (номер 025) и шлифовальная операции (номер 030). Чертежный диаметр 4,5h8 мм достигается в шлифовальной операции. Размер 4,6 с припуском выполняется во второй токарной операции, а в первой токарной операции (номер 020) выполняется размер 4,8 мм. В четвертом переходе первой токарной операции подобрано сверло диаметром 2 мм вместо 1,7 мм.

Таким образом, в зависимости от требования к качеству изготовления поверхностей детали система автоматически подбирает необходимые операции и рассчитывает технологические размерные цепи. Величины припусков на обработку, учитываемых системой, могут быть изменены технологом.

В ТехноПро реализовано как автоматическое формирование ТП, так и диалоговый режим, не требующий предварительного обучения системы. В этом режиме технолог выбирает курсором необходимые операции, переходы и оснастку. Созданные таким образом технологические процессы могут служить основой для перехода в дальнейшем к автоматическому проектированию. То есть обеспечивается быстрый ввод системы в эксплуатацию и распараллеливание проектирования технологии с постепенным наполнением баз данных. По мере расширения баз данных растет и доля автоматически спроектированных ТП.

Проиллюстрируем приемы полуавтоматического проектирования на примере добавления перехода рассверливания отверстия в ТП изготовления детали "Ось".

Пользователь выбирает из Технологической базы системы параметризованный переход рассверливания и вставляет его после перехода сверления (см. рис. 11).

Как видно на рис. 11 в тексте добавленного перехода стоят наименования и параметров размеров, а не значения размеров. Достаточно нажать кнопку [Пересчитать ТП] для того, чтобы система пересчитала технологические размерные цепи, обновила тексты переходов и подобрала инструмент. Автоматически обновленный технологический процесс показан на рисунке 12.

На рис. 12 видно, что чертежный размер отверстия 2H12 мм достигается теперь в переходе рассверливания, а в переходе сверления выполняется отверстие диаметром 1,8 мм. В этих переходах подобраны необходимые сверла. Таким же образом можно добавить другие переходы, например, центрования отверстия.

Кроме отслеживания изменений размеров и параметров качества обрабатываемых поверхностей, система ТехноПро позволяет учитывать такие свойства деталей, как материал, твердость, вид заготовки, наличие покрытий, а также объем партии, тип производства и различные технические условия изготовления.

Необходимо отметить, что приведенные выше технологические процессы сформированы с использованием базы одного из заводов-пользователей ТехноПро. Все компоненты технологических процессов, а также количество операций и маршрут их выполнения могут быть откорректированы для условий другого производства. Диалоговые средства системы ТехноПро позволяют добавлять или изменять операции, переходы и технологическое оснащение в них.

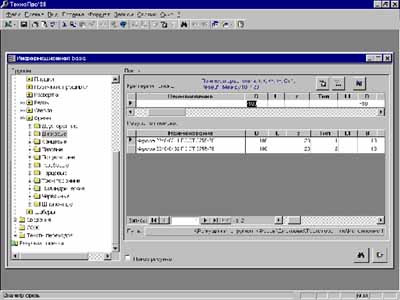

Выбор технологического оснащения производится из Информационной базы системы. На рис. 13 приведен пример замены инструмента в переходе. На экране видны сразу два окна: в одном отображается проектируемый технологический процесс, а в другом - Информационная база. Для передачи наименования инструмента из Информационной базы в ТП достаточно указать курсором мыши на это наименование.

В Информационной базе содержатся каталоги всех компонентов технологических процессов: наименования операций, оборудование, приспособления, вспомогательные материалы, тексты переходов, режущие, измерительные и вспомогательные инструменты, заготовки, комплектующие для сборочных технологических процессов.

Любая информация в Информационной базе может быть изменена, дополнена или удалена. К каждому типу технологического оснащения в Информационной базе можно добавлять параметры, признаки классификации и иллюстрации. На рис. 13 видно, что описание инструмента может соответствовать принятому табличному виду: по ГОСТ, ОСТ или по стандарту предприятия. Для замены или добавления инструмента в проектируемый технологический процесс достаточно нажать кнопку [Заменить в ТП] или [Добавить в ТП].

Нажатие кнопки с изображением бинокля запускает програм-мные средства поиска необходимой информации. На рис. 14 показано, что можно задавать поиск, например, инструмента по любому из его параметров и по наименованию.

Поставляемая Информационная база наполнена информацией по ГОСТ. Для экономии места на диске компьютера можно оговорить перечень ГОСТов, которые должны присутствовать в базе, так как поставка более 1000 ГОСТов по приспособлениям, инструментам и комплектующим вряд ли необходима каждому предприятию. При проектировании технологических процессов можно добавлять в Информационную базу специальный инструмент, импортное оборудование, новые тексты переходов.

Система ТехноПро позволяет проектировать как технологию изготовления механообрабатываемых деталей, так и другие виды технологий. Наполнение баз системы определяет вид проектируемой технологии, например, нанесения покрытий, термообработки, штамповки, сварки, сборки, электромонтажа, изготовления печатных плат и других. Пример технологии нанесения покрытий приведен на рис. 15.

Для определения возможности выполнения заказов и расчета прибыли предприятия крайне необходима оперативная оценка трудозатрат и требуемых материальных ресурсов. Поэтому средства проектирования системы ТехноПро могут дополняться подсистемами расчета режимов резания и норм изготовления. Эти подсистемы могут поставляться в составе ТехноПро, либо в виде автономного электронного справочника, показанного на рис. 16.

Исходные данные для расчета режимов резания поступают автоматически из ТехноПро или задаются вручную. После этого подсистема выдает значения параметров режима резания, соответствующие заданному виду обработки, стадии обработки, размеру обрабатываемой поверхности, материалу детали. Справочные данные, используемые для расчета режимов резания, могут быть заменены на опытно-статистические с конкретного производства.

Программной средой для реализации ТехноПро выбрана наиболее популярная система управления базами данных (СУБД) Microsoft Access. Можно с уверенностью сказать, что СУБД Microsoft Access имеется на каждом предприятии, так как она входит в комплект Microsoft Office. Русская версия Microsoft Access и обилие популярных книг по этой СУБД обеспечивает возможность подключения системы ТехноПро сотрудниками завода к используемой на предприятии АСУП.

Рис. 1. Структура комплекса автоматизации конструкторско-технологических работ

Рис. 2. Чертеж корпусной детали "Блок", выполненный в T-FLEX CAD

Рис. 3. Форма для ввода общих сведений о детали

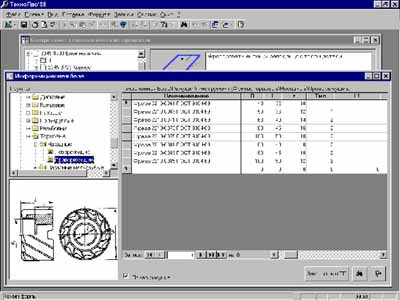

Рис. 4. ТП изготовления детали "Блок", переход фрезерования окна

Рис. 5. Просмотр карт технологического процесса перед выдачей на печать

Рис. 6. Чертеж детали "Ось"

Рис. 7. ТП изготовления детали "Ось", переход обработки внешнего диаметра

Рис. 8. ТП изготовления детали "Ось", переход сверления отверстия

Рис. 9. Измененный чертеж детали "Ось"

Рис. 10. ТП изготовления детали "Ось", переход шлифования

Рис. 11. Добавление параметризованного перехода рассверливания

Рис. 12. Обновленный ТП изготовления детали "Ось", переход рассверливания

Рис. 13. Выбор инструмента из Информационной базы

Рис. 14. Поиск инструмента по параметрам

Рис. 15. Пример технологии нанесения лакокрасочного покрытия

Рис. 16. Электронный справочник по режимам резания

Андрей Лихачев, АО "Топ Системы", г. Москва,

Игорь Кочан, ООО "Ормасэйл", г. Минск.

- титульная страница

Разработка новой системы технологического проектирования ТехноПро для Windows 95/NT вызвана двумя основными причинами: возросшими требованиями предприятий к средствам автоматизации технологической подготовки производства и резким расширением возможностей современных персональных компьютеров. При создании ТехноПро использован более чем десятилетний опыт эксплуатации системы "СИАП-ТП" на десятках предприятий разных отраслей промышленности.

Система ТехноПро предназначена для проектирования операционной технологии, включая операции: заготовительные, механической и термической обработки, нанесения покрытий, слесарные, технического контроля, сборки и другие. Система выдает в технологические процессы: наименования операций, оборудование, приспособления, вспомогательные материалы, формирует тексты переходов, рассчитывает технологические размеры с учетом припусков на обработку, обеспечивает подбор режущего, измерительного и вспомогательного инструментов.

Основным принципом работы ТехноПро является накопление знаний опытных технологов конкретного предприятия с последующим использованием этого опыта независимо от них. То есть система позволяет аккумулировать опыт наиболее квалифицированных специалистов предприятия, использовать и тиражировать его, обучать на его основе молодых специалистов. Это свойство системы особенно важно в настоящее время, когда опыт проектирования технологии, накопленный за десятилетия работы, уходит с предприятий вместе с технологами пенсионного возраста.

В ТехноПро заложена возможность ее обучения пользователями и самообучения системы в процессе работы. Обучение системы ведется на основе технологических понятий без какого-либо формализованного языка программирования. Интерфейс ТехноПро с пользователем реализован в стиле Microsoft Office.

Исходной информацией для обучения системы являются технологические процессы (ТП) изготовления конкретных изделий, которые уже отлажены на производстве. По мере наполнения баз данных система обретает возможность проектирования технологии изготовления совершенно новых изделий, которых еще не было в производстве.

Наряду с оригинальным методом проектирования по "общим технологическим процессам" в ТехноПро реализованы и традиционные методы: по типовому, групповому, технологическому процессу-аналогу. Технолог сам выбирает метод проектирования, наиболее подходящий в конкретном случае, а также способ его использования: автоматический, полуавтоматический, диалоговый или их сочетание. Например, сборочные технологические процессы можно проектировать в диалоге, изготовление корпусных деталей - в полуавтоматическом режиме, а процессы изготовления тел вращения - в автоматическом.

В отличие от других систем ТехноПро позволяет опытному технологу один раз внести правила выбора того или иного маршрута, операции, перехода, инструмента или другого компонента ТП, и далее система будет использовать их автоматически. При этом технолог полностью уверен, что система спроектирует ТП, точно соответствующий его опыту. Время автоматического проектирования ТП составляет секунды, что освобождает специалистов от длительного формирования ТП и заполнения карт. Менее опытные специалисты могут ограничиться освоением только "проектной" части системы, не изучая средства формирования баз данных, и использовать в своей работе заложенные опытными технологами решения и правила.

ТехноПро формирует операционные, маршрутно-операционные и маршрутные технологические карты, карты контроля, ведомости оснастки или материалов, титульные листы и другие технологические документы. На многих предприятиях используемые технологические карты отличаются от карт, принятых по ГОСТ. ТехноПро обеспечивает автоматическое заполнение технологических документов произвольных форм, созданных в текстовом редакторе Microsoft Word.

Система ТехноПро может использоваться автономно (с вводом информации о конструкции деталей с чертежей на бумаге), либо совместно с системами автоматизированного конструирования. Примером такой интеграции является комплекс автоматизации конструкторско-технологических ра-бот, приведенный на рис. 1. С помощью такого комплекса конструкторы и технологи могут оперативно проводить совместную отработку конструкции изделия на производственную технологичность, формировать заказы и проектировать технологическое оснащение. Передача данных между подразделениями или предприятиями может осуществляться как по локальным сетям, так и через Internet.

В этом комплексе чертежи, выполненные в системе T-FLEX CAD, поступают через интерфейс OLE Automation в ТехноПро для проектирования технологии. По спроектированным технологическим процессам могут быть сформированы заказы на конструирование оснастки, технологию изготовления которой также можно разработать в ТехноПро. Получаемая конструкторская и технологическая документация хранится в системе электронного документооборота T-FLEX DOCs.

Автоматическое проектирование технологии в ТехноПро рассмотрим на примере корпусной детали "Блок", изображенной на рис. 2.

Для считывания информации о конструкции детали с чертежа (размеров поверхностей, параметров качества) достаточно нажать кнопку [Взять с чертежа], показанную на рис. 3.

Для автоматического проектирования ТП достаточно нажать на кнопку [Спроектировать ТП] (см. рис. 3) и указать, к какому типу относится деталь, а ТехноПро подберет из базы данных операции и переходы, необходимые для изготовления этой детали, рассчитает параметры и сформирует полный технологический процесс (см. рис. 4).

Слева в окне (см. рис. 4) выдается перечень операций, выбранных системой. Указав маркером мыши на название любой операции, можно раскрыть перечень переходов этой операции. Справа выдается содержание перехода или операции. Содержание можно редактировать как с клавиатуры, так и выбором технологического оснащения из Информационной базы системы. Сформированный технологический процесс можно просмотреть, отредактировать и выдать на печать в виде карт (см. рис. 5).

Важным свойством системы является ее автоматическая реакция на изменения в конструкции детали или в требованиях к качеству поверхностей. Проиллюстрируем это на примере детали типа тела вращения "Ось", чертеж которой приведен на рис. 6.

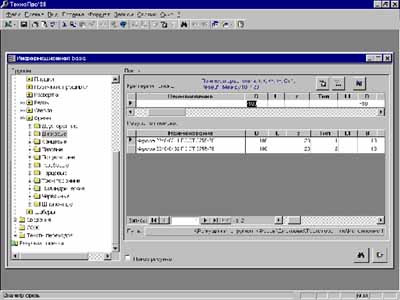

Для считывания информации с чертежа нужно нажать кнопку [Взять с чертежа]. После запуска процесса автоматического проектирования ТП кнопкой [Спроектировать ТП] система выбрала 5 операций, необходимых для изготовления этой детали (см. рис. 7).

В показанном на рис. 7 переходе обработки внешнего диаметра чертежный размер 4,5h12 мм достигается при первой же обработке этой поверхности. На рис. 8 показан переход сверления, в котором автоматически подобрано сверло для обработки отверстия диаметром 1,7H12 мм.

Допустим, что в конструкцию детали "Ось" внесены два изменения: точность исполнения внешнего диаметра 4,5 мм изменилась с h12 до h8 и увеличился диаметр отверстия с 1,7 мм до 2 мм. Эти изменения отражены на чертеже, показанном на рис. 9.

Считывание информации с чертежа и проектирование технологического процесса выполняются так же, как и в предыдущих примерах, - нажатием кнопок [Взять с чертежа] и [Спроектировать ТП].

Как видно на рис. 10, ТехноПро выбрала уже не 5, а 7 операций. Добавлены вторая токарная (номер 025) и шлифовальная операции (номер 030). Чертежный диаметр 4,5h8 мм достигается в шлифовальной операции. Размер 4,6 с припуском выполняется во второй токарной операции, а в первой токарной операции (номер 020) выполняется размер 4,8 мм. В четвертом переходе первой токарной операции подобрано сверло диаметром 2 мм вместо 1,7 мм.

Таким образом, в зависимости от требования к качеству изготовления поверхностей детали система автоматически подбирает необходимые операции и рассчитывает технологические размерные цепи. Величины припусков на обработку, учитываемых системой, могут быть изменены технологом.

В ТехноПро реализовано как автоматическое формирование ТП, так и диалоговый режим, не требующий предварительного обучения системы. В этом режиме технолог выбирает курсором необходимые операции, переходы и оснастку. Созданные таким образом технологические процессы могут служить основой для перехода в дальнейшем к автоматическому проектированию. То есть обеспечивается быстрый ввод системы в эксплуатацию и распараллеливание проектирования технологии с постепенным наполнением баз данных. По мере расширения баз данных растет и доля автоматически спроектированных ТП.

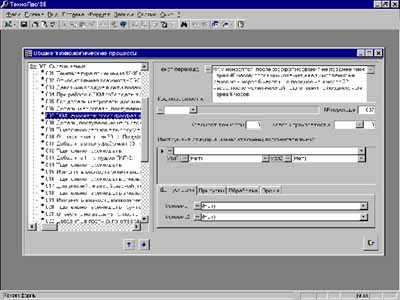

Проиллюстрируем приемы полуавтоматического проектирования на примере добавления перехода рассверливания отверстия в ТП изготовления детали "Ось".

Пользователь выбирает из Технологической базы системы параметризованный переход рассверливания и вставляет его после перехода сверления (см. рис. 11).

Как видно на рис. 11 в тексте добавленного перехода стоят наименования и параметров размеров, а не значения размеров. Достаточно нажать кнопку [Пересчитать ТП] для того, чтобы система пересчитала технологические размерные цепи, обновила тексты переходов и подобрала инструмент. Автоматически обновленный технологический процесс показан на рисунке 12.

На рис. 12 видно, что чертежный размер отверстия 2H12 мм достигается теперь в переходе рассверливания, а в переходе сверления выполняется отверстие диаметром 1,8 мм. В этих переходах подобраны необходимые сверла. Таким же образом можно добавить другие переходы, например, центрования отверстия.

Кроме отслеживания изменений размеров и параметров качества обрабатываемых поверхностей, система ТехноПро позволяет учитывать такие свойства деталей, как материал, твердость, вид заготовки, наличие покрытий, а также объем партии, тип производства и различные технические условия изготовления.

Необходимо отметить, что приведенные выше технологические процессы сформированы с использованием базы одного из заводов-пользователей ТехноПро. Все компоненты технологических процессов, а также количество операций и маршрут их выполнения могут быть откорректированы для условий другого производства. Диалоговые средства системы ТехноПро позволяют добавлять или изменять операции, переходы и технологическое оснащение в них.

Выбор технологического оснащения производится из Информационной базы системы. На рис. 13 приведен пример замены инструмента в переходе. На экране видны сразу два окна: в одном отображается проектируемый технологический процесс, а в другом - Информационная база. Для передачи наименования инструмента из Информационной базы в ТП достаточно указать курсором мыши на это наименование.

В Информационной базе содержатся каталоги всех компонентов технологических процессов: наименования операций, оборудование, приспособления, вспомогательные материалы, тексты переходов, режущие, измерительные и вспомогательные инструменты, заготовки, комплектующие для сборочных технологических процессов.

Любая информация в Информационной базе может быть изменена, дополнена или удалена. К каждому типу технологического оснащения в Информационной базе можно добавлять параметры, признаки классификации и иллюстрации. На рис. 13 видно, что описание инструмента может соответствовать принятому табличному виду: по ГОСТ, ОСТ или по стандарту предприятия. Для замены или добавления инструмента в проектируемый технологический процесс достаточно нажать кнопку [Заменить в ТП] или [Добавить в ТП].

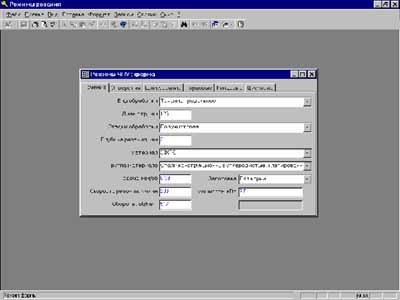

Нажатие кнопки с изображением бинокля запускает програм-мные средства поиска необходимой информации. На рис. 14 показано, что можно задавать поиск, например, инструмента по любому из его параметров и по наименованию.

Поставляемая Информационная база наполнена информацией по ГОСТ. Для экономии места на диске компьютера можно оговорить перечень ГОСТов, которые должны присутствовать в базе, так как поставка более 1000 ГОСТов по приспособлениям, инструментам и комплектующим вряд ли необходима каждому предприятию. При проектировании технологических процессов можно добавлять в Информационную базу специальный инструмент, импортное оборудование, новые тексты переходов.

Система ТехноПро позволяет проектировать как технологию изготовления механообрабатываемых деталей, так и другие виды технологий. Наполнение баз системы определяет вид проектируемой технологии, например, нанесения покрытий, термообработки, штамповки, сварки, сборки, электромонтажа, изготовления печатных плат и других. Пример технологии нанесения покрытий приведен на рис. 15.

Для определения возможности выполнения заказов и расчета прибыли предприятия крайне необходима оперативная оценка трудозатрат и требуемых материальных ресурсов. Поэтому средства проектирования системы ТехноПро могут дополняться подсистемами расчета режимов резания и норм изготовления. Эти подсистемы могут поставляться в составе ТехноПро, либо в виде автономного электронного справочника, показанного на рис. 16.

Исходные данные для расчета режимов резания поступают автоматически из ТехноПро или задаются вручную. После этого подсистема выдает значения параметров режима резания, соответствующие заданному виду обработки, стадии обработки, размеру обрабатываемой поверхности, материалу детали. Справочные данные, используемые для расчета режимов резания, могут быть заменены на опытно-статистические с конкретного производства.

Программной средой для реализации ТехноПро выбрана наиболее популярная система управления базами данных (СУБД) Microsoft Access. Можно с уверенностью сказать, что СУБД Microsoft Access имеется на каждом предприятии, так как она входит в комплект Microsoft Office. Русская версия Microsoft Access и обилие популярных книг по этой СУБД обеспечивает возможность подключения системы ТехноПро сотрудниками завода к используемой на предприятии АСУП.

Рис. 1. Структура комплекса автоматизации конструкторско-технологических работ

Рис. 2. Чертеж корпусной детали "Блок", выполненный в T-FLEX CAD

Рис. 3. Форма для ввода общих сведений о детали

Рис. 4. ТП изготовления детали "Блок", переход фрезерования окна

Рис. 5. Просмотр карт технологического процесса перед выдачей на печать

Рис. 6. Чертеж детали "Ось"

Рис. 7. ТП изготовления детали "Ось", переход обработки внешнего диаметра

Рис. 8. ТП изготовления детали "Ось", переход сверления отверстия

Рис. 9. Измененный чертеж детали "Ось"

Рис. 10. ТП изготовления детали "Ось", переход шлифования

Рис. 11. Добавление параметризованного перехода рассверливания

Рис. 12. Обновленный ТП изготовления детали "Ось", переход рассверливания

Рис. 13. Выбор инструмента из Информационной базы

Рис. 14. Поиск инструмента по параметрам

Рис. 15. Пример технологии нанесения лакокрасочного покрытия

Рис. 16. Электронный справочник по режимам резания

Андрей Лихачев, АО "Топ Системы", г. Москва,

Игорь Кочан, ООО "Ормасэйл", г. Минск.

- титульная страница

Компьютерная газета. Статья была опубликована в номере 42 за 1998 год в рубрике soft :: сапр